製品活用をはじめ、ものづくりに関する様々なお役立ち情報を発信してまいります。

【製造業向け】工場設備の非稼働時間とその原因を把握する重要性

非稼働時間とは?

非稼働時間とは、設備が動作していない時間のことです。つまり、生産活動が行われていない時間を指します。

これにはさまざまな理由が考えられますが、大きく3つに分類できます。

1 | 計画的非稼働時間

定期的なメンテナンスや設備改善、設備の部品交換やシステムのアップグレードなど、事前に予定されている非稼働時間です。 例えば、年に一度の大規模メンテナンスや週次の点検などが含まれます。

2 | 非計画的非稼働時間

設備トラブルなど、予期せぬ問題により発生する非稼働時間です。 例えば、設備の部品故障、ソフトウェアの不具合、電力供給の問題の発生などが考えられます。

3 | 待機時間

設備は動いているが、実際には生産に寄与していない時間です。 例えば、材料不足や作業者の待機などが該当します。

非稼働時間とその原因を把握する重要性やメリット

生産性の低下により、予定されていた生産量を達成できなくなり、納期遅れや追加の作業時間などコストが増加します。

このように非稼働時間は生産効率に直接的な影響を与えるため、これを把握し改善することは重要です。

非稼働時間とその原因を可視化することで、以下のようなメリットがあります。

1 | 問題の早期発見

設備の故障や停止で非稼働時間が多く発生している場合は、設備が問題を抱えている可能性があります。非稼働時間とその原因を記録することで、設備トラブルを早期に発見することができ、迅速な対処で影響を最小限に留めることができます。

2 | 効率的なメンテナンス計画

非稼働時間のデータを蓄積することで、どの設備や工程で定期的にダウンタイムが発生するかのパターンを把握できます。これをもとに、計画的なメンテナンスが可能となり、生産スケジュールの調整や生産ラインの安定性を確保できます。

3 | 生産性の向上

非稼働時間と原因の可視化により、設備の稼働状況やパフォーマンスを正確に把握できます。原因を特定し非稼働時間を削減することで、設備のパフォーマンスを最大化し効率的な生産を実現できます。

非稼働時間とその原因を把握し分析する方法をNazca Neo Linkaを例にご紹介

ここでは、具体的な見える化のステップをNazca Neo Linkaを用いてご紹介します。

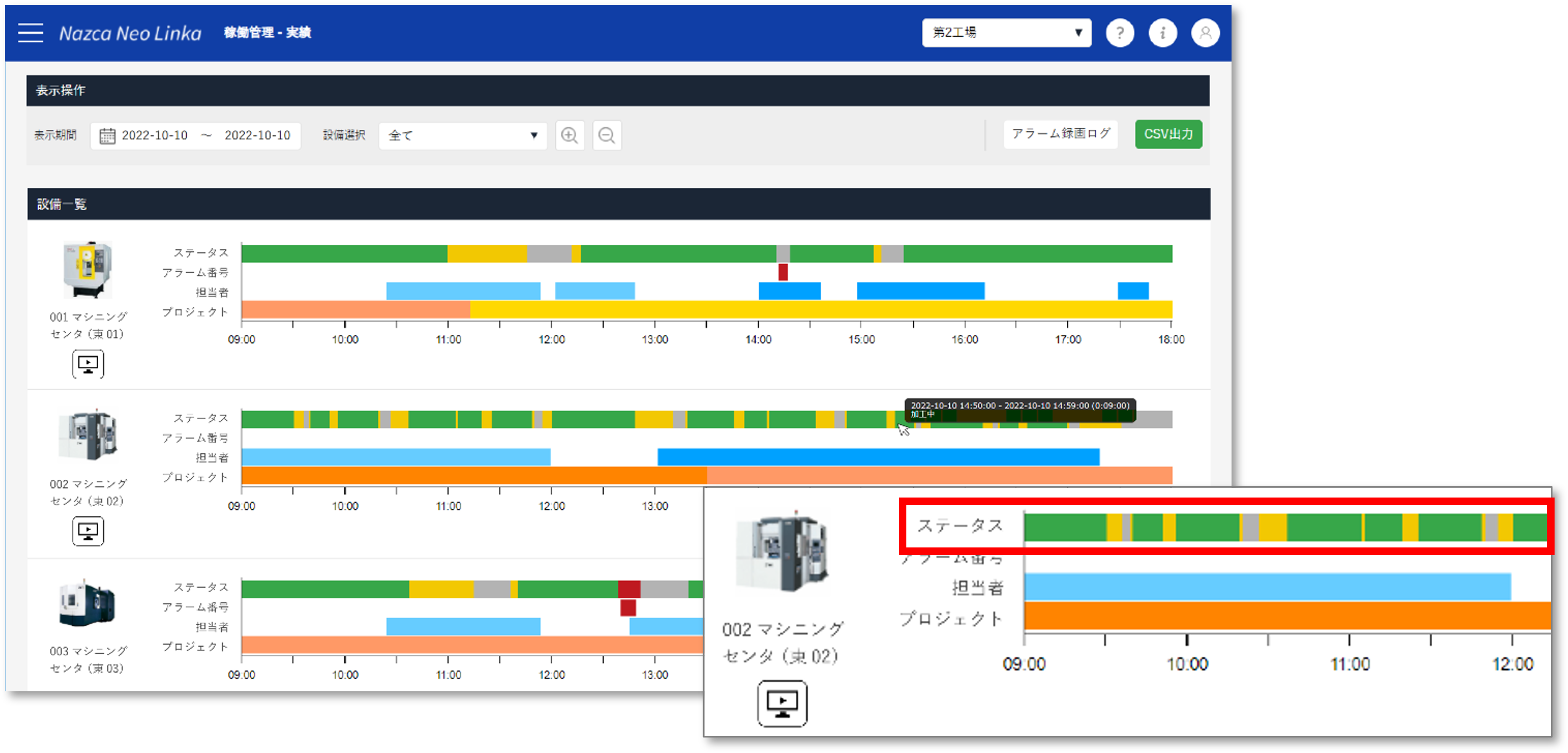

STEP1 | 非稼働時間の把握(稼働監視機能)

設備から稼働情報を取得し、非稼働時間を把握することが第一歩です。Nazca Neo Linkaの稼働監視機能は、工場内にある生産設備をIoTでつなぎ、「加工中」や「停止中」といった設備の稼働ステータス情報を自動で取得します。

設備から稼働情報を取得するため、非稼働時間の正確な数字を記録できます。

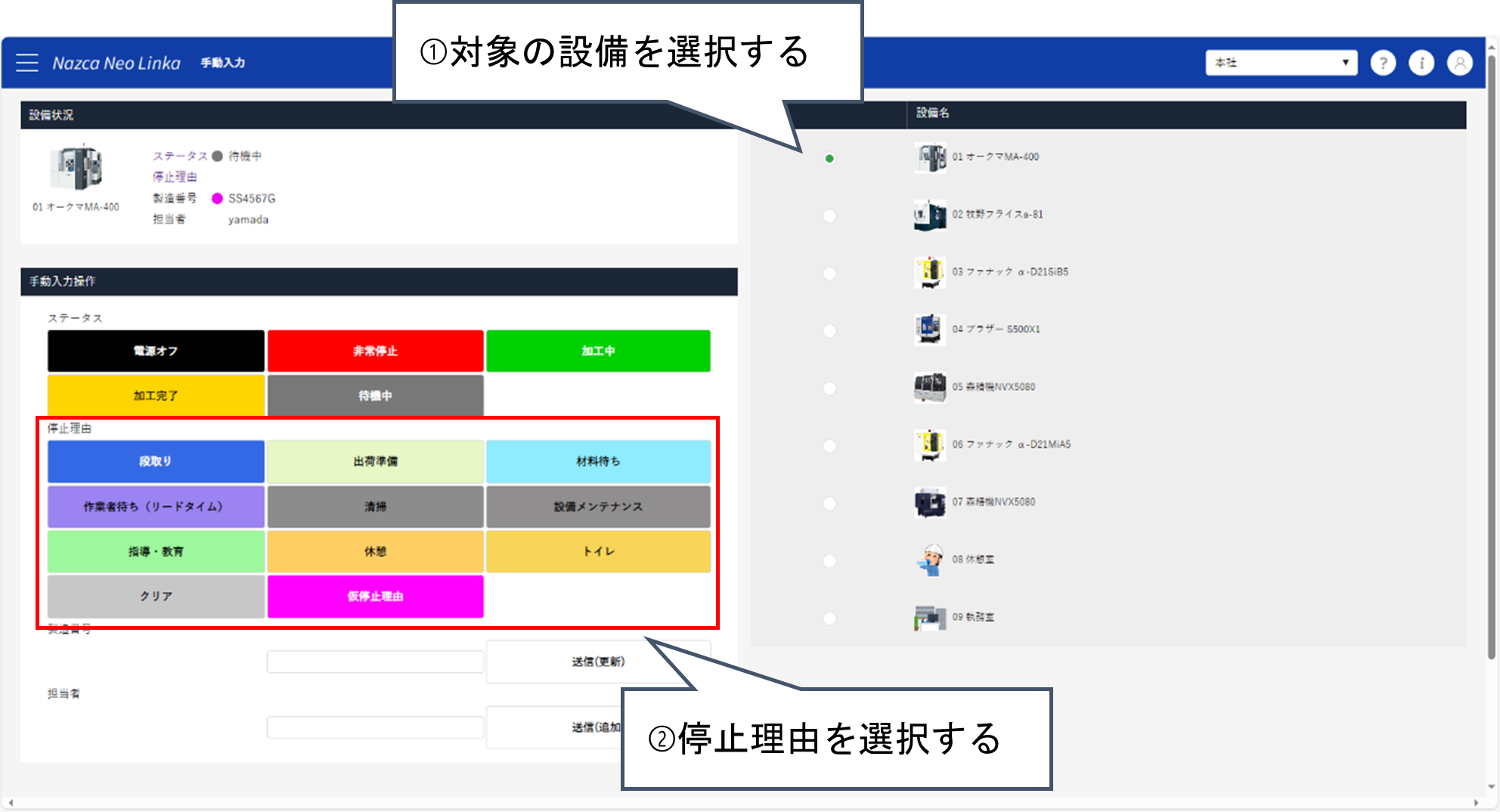

STEP2 | 非稼働時間の原因把握と分析(手動入力機能)

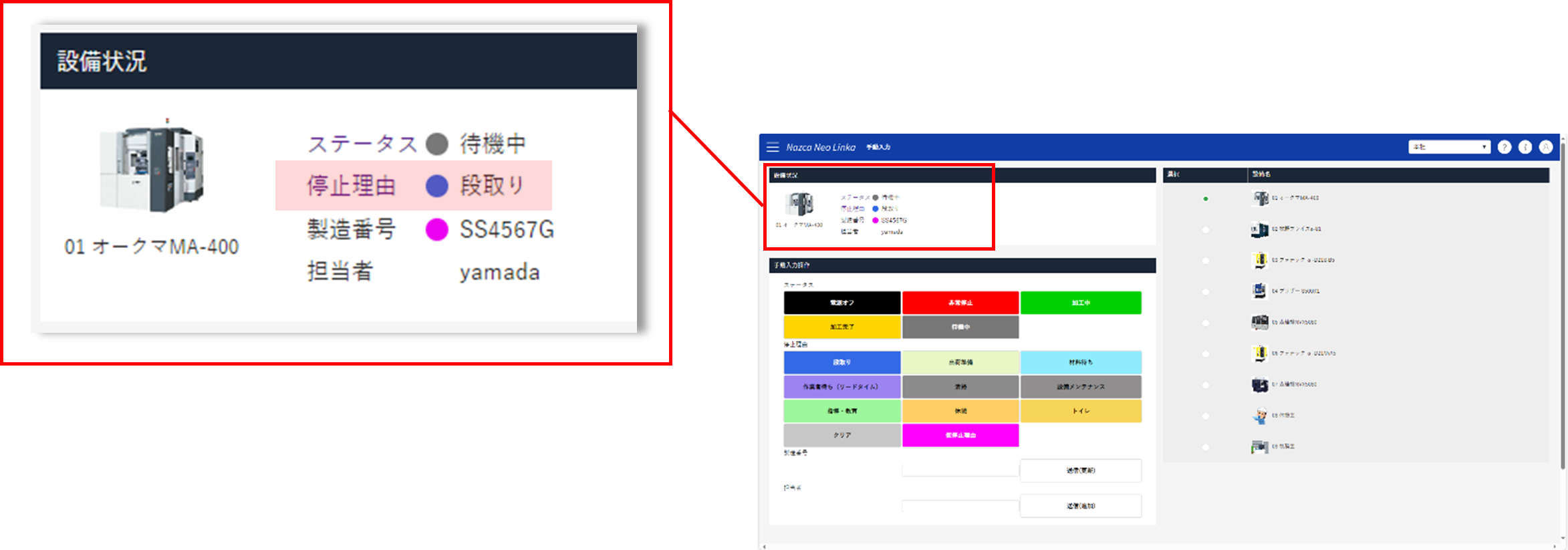

設備が動作していない時間の原因を詳細に記録することが重要です。Nazca Neo Linkaの手動入力機能は、ステップ1で取得した非稼働時間に、非稼働理由(原因)をボタンひとつで紐づけることができます。

手間なく簡単に非稼働理由を記録できる点がポイントです。

リアルタイムで記録する方法と、後から記録する方法があります。

作業者がパソコンやタブレット、スマートフォンを使用してリアルタイムに非稼働理由を記録できます。

(1)手動入力編集画面で記録する設備を選択し、事前に設定されているボタンの中から該当する停止理由を選択します。

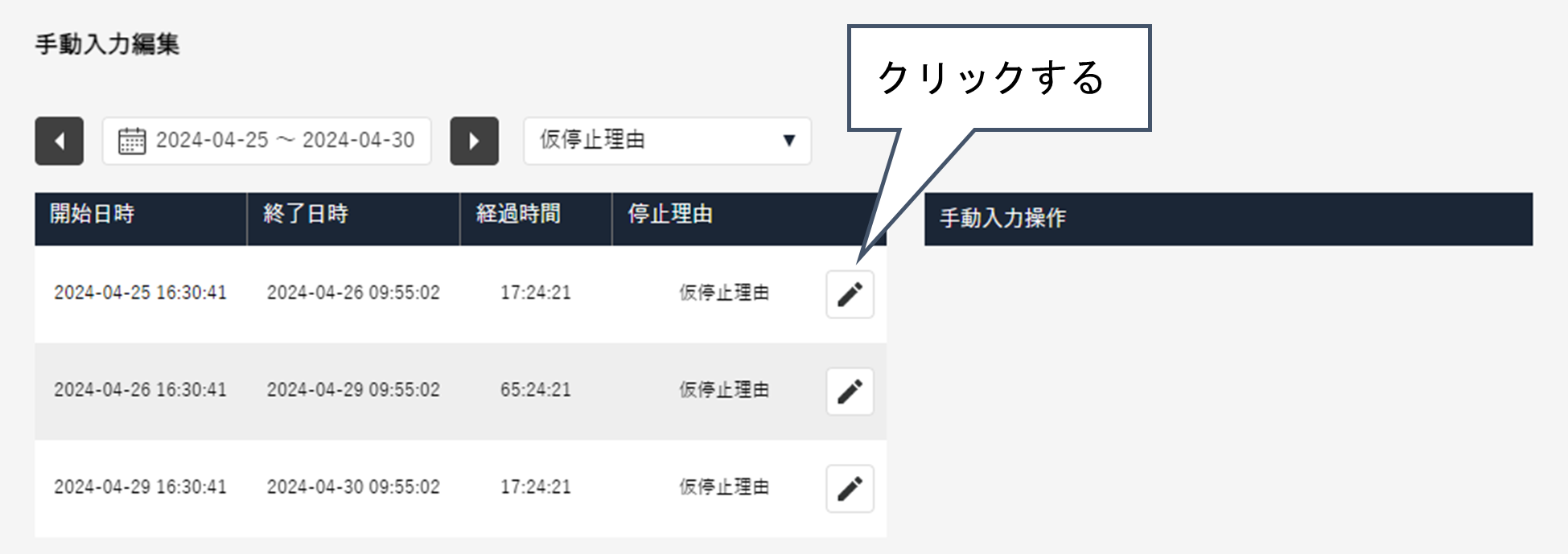

リアルタイムに記録できない場合は、記録された非稼働時間に対して後から理由を紐づけることができます。

(1)手動入力編集画面で記録する設備を選択し、設備状況の「停止理由」をクリックします。

STEP3 | 非稼働時間の原因を分析(稼働管理機能)

非稼働時間の原因を深掘りします。設備の故障が原因の場合、その故障が「部品の劣化」「メンテナンス不足」「オペレーターの操作ミス」などに起因している可能性があります。Nazca Neo Linkaの稼働管理機能は、ステップ2で記録した非稼働理由ごとの時間や非稼働時間の発生回数を集計できます。

非稼働時間の発生パターンを明らかにし、どの時間帯や条件下で非稼働時間が多く発生しているのかを把握することで改善につなげることができます。

非稼働時間を把握して、稼働率や生産性を向上しましょう!

設備の非稼働時間分析は、稼働率を向上させ、効率的な運用を実現するためには不可欠です。

非稼働時間のデータを収集し、原因を徹底的に分析して改善策を立てることで、設備の稼働率向上やコスト削減、生産性向上が期待できます。

今回ご紹介したNazca Neo Linkaは、非稼働時間を可視化し改善に導きます!ご興味がございましたらお気軽にお問い合わせください。