お客様のご紹介

大弥精機 株式会社様

大弥精機様は、スピンドルを中心に工作機械向け部品を1個から製造する会社として業界に貢献しています。約50年の確かな実績で、スピンドル出荷本数は累計10,000本を超えました。

さらに、スピンドル技術を応用した製麺機を製造・販売し、自社の製麺機を使った十割そばの店舗経営や、ケータリングカーによる地域イベントへの出展など、製造業の枠を超えた取り組みをしています。

今後はさらにお客様のニーズに寄り添い、修理やカスタマイズ事業を拡大していきます。

会社紹介動画はこちらから ※Youtubeへ移動します

従業員数:50名 (子会社を含む・2022年6月現在)

ホームページ:http://www.daiya-eng.co.jp

製造業向けIoTシステムNazca Neo Linka 導入状況

導入機能

- NCプログラム通信操作

導入規模

- 導入拠点数:2拠点

- 導入機械台数:合計16台

機械側との主な接続方法

- LAN

- RS232C

グループ会社と合わせて16台のNC工作機械とNazca Neo Linkaを接続。

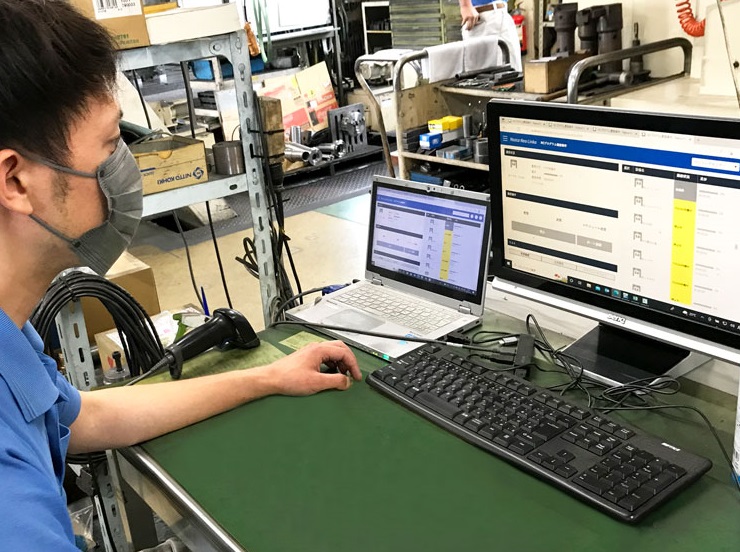

パソコンの操作画面からNC工作機械とNCプログラムの送受信ができるようになり、大弥精機様が構築した生産管理システムと併用した運用で大幅な業務改善に成功しています。

導入背景

以前までは工場の生産管理は紙で行われていました。2018年に生産管理のIoT化を開始し、自社で生産管理システムを構築。

それと並行してNCプログラムを生産管理システムとリンクする取り組みを社内でスタートし、2019年夏にNazca Neo Linka を導入しました。

松原 功幸 様

導入の決め手

Nazca Neo Linkaに決めた理由は大きく2つあります。

1つ目は、シンプルな操作性と画面のデザインです。ビジュアルチックな見た目で使いやすそうな印象を受けました。実際に日本人の社員だけでなく、海外からの技能実習生も簡単なレクチャーでスムーズに使えています。

2つ目はWEBブラウザで使える点です。現場で使う末端のパソコンは、ソフトウェアをインストールする必要がなく、WEBブラウザ上で使うことができるので、パソコンの入れ替えや増設があっても煩わしさがなく管理が非常に楽です。

効果

NCプログラムを一元管理して再利用できるようになり、段取り時間が大幅に短縮。

弊社は1個からの受注を行う少量多品種の生産スタイルです。よって段取り替えは1個だけの生産の場合でも発生し、生産性向上のためには段取り時間をいかに短縮するかが課題でした。

以前は、NCプログラムの入出力装置を使っていましたが、保存しておけるデータ容量も限られており、新しくNCプログラムを作っても容量が足りず過去のデータを消すなど、頻繁に整理をする必要がありました。

Nazca Neo Linkaを導入してからは、パソコンで作ったNCプログラムをそのまま社内のファイルサーバーへ保存し、パソコンから機械へ送信できるようになりました。

ファイルサーバーならデータ容量を気にする必要なくすぐ保存できるため、「作ったプログラムは必ず保管する」という社内運用が確立されました。

過去のNCプログラムを再利用できるようになったことで、NCプログラム作成にかかる時間が大幅に減り、以前より段取り時間が圧倒的に短くなりました。

メンバーが変わっても、NCプログラムが資産として残っているので、帰国した技能実習生が作成したNCプログラムを日本人社員が使っているという光景もみられます。

機械へNCプログラムを送る際も以前は機械の近くへ行ってRS232Cケーブルで接続してから操作をしていましたが、Nazca Neo Linkaならパソコンから直接機械へ送信できるので、その点でも業務の効率化につながっています。

今後の展望

自社製の生産管理システムとの連携を強化し、さらなる業務効率化を目指したい。

将来的には、NCプログラムと生産管理システムの連携をさらに強化したいと考えています。 以前は紙の図面と伝票を一緒に機械の近くに置いて作業をしていましたが、自社で構築した生産管理システムでは、紙の伝票にバーコードを入れて、作業者が生産開始や生産完了のタイミングでバーコードを読み取ることで、その製品がどこにあるかがデータベース化されるようにしました。

それに加え、伝票のバーコードを読み取ったらファイルサーバー上にNCプログラムの保存先フォルダが自動生成されるようにしました。作業者は自動生成されたフォルダにNCプログラムを保存するため、NCプログラムの管理が以前より格段に楽になり、Nazca Neo Linka導入との相乗効果で社内でも大変好評です。

将来的には伝票のバーコードを読み取ったら該当するNCプログラムが自動で機械へ送信されたり、製品に紐づいたNCプログラムがファイルサーバーにあるかどうかがパッと分かるようになったらいいなと考えています。NCプログラム周りのさらなる業務効率化を目指していきたいと思います。